6月15日,施耐德电气设备工程(西安)有限公司(以下简称“西安工厂”)在其十周年庆典活动上宣布,西安工厂荣获钛和认证颁发的零碳工厂(Ⅰ型)五星级证书,成为西安市第二家经权威机构认证的“零碳工厂”,标志着西安高新区首家“零碳工厂”正式诞生。

据了解,此前,钛和认证依据(T/CECA-G0171-2022)《零碳工厂评价规范》,对西安工厂进行了综合评估,认证其对直接温室气体排放和外购能源带来间接温室气体的1468吨二氧化碳实现了100%抵消,最终评分为91.29,获评Ⅰ型五星级零碳工厂称号。

权威认证,“零碳工厂”是怎样炼成的?

(资料图片仅供参考)

(资料图片仅供参考)

此次获评“零碳工厂”,得益于西安工厂在可再生资源利用、能效管理等方面的全方位布局,使工厂实现了能源效率、运营效率的全面提升。

在可再生资源利用方面,工厂于2019年建成投产了800千瓦太阳能光伏发电项目。截至目前,西安工厂太阳能光伏的年发电量已连续两年达68万KWh以上,每年减排二氧化碳417吨,2023年厂区用电的绿电占比90%。

在能效管理方面,工厂厂房采用大开间通透设计,在满足生产之需的同时从源头上减排。通过部署EcoStruxureTM Building Operation楼宇运营系统、空调数字孪生项目等系列措施,实现能源效率提升23%,每年减少用电34万度,减少碳排放192吨。此外,西安工厂采用了EcoStruxure Power Monitoring Expert 电能管理系统和EcoStruxure Microgrid Advisor微网能源顾问,可在增加产能的同时降低30%单位能耗,能源成本下降33.4%,达成精益化绿色生产。

除了上述措施,要实现全面减碳,需要把减碳目标贯穿在产品设计、采购、生产制造、运输交付以及后期回收的各个关键环节。

据了解,施耐德电气在产品设计规划阶段,就将绿色基因注入其全生命周期内。尤其是自2019年,全球绿色节能设计中心落户西安高新区后,大大提升了施耐德电气始于绿色设计的可持续发展能力。依托于此,西安工厂在产品设计中引入生态设计理念,并积极使用低碳原材料,降低产品全生命周期的温室气体排放。除此以外,西安工厂持续改进包装的循环利用,实现了约1592吨碳减排。得益于这套“绿色组合拳”,西安工厂获得了由中国质量认证中心颁发的产品碳足迹证书。

十年深耕,如何引领“智”造新时代?

自2012年入驻西安高新区以来,施耐德电气已逐步建立了研、产、销、供应商一体化的产业生态圈,向全球输出高可靠、绿色、创新的产品,实现了研发与生产并进,硬科技与软实力并举的综合性发展,成为施耐德电气全球最大的低压配电成套设备生产基地、全球供应链的样板工厂之一。

施耐德电气高级副总裁、能源管理低压业务中国区负责人任婧表示:“西安是施耐德电气的西部战略中心。作为我们全球最大的低压成套设备生产基地,西安工厂依托本地强大的研发与设计能力,已经走出一条科技型、外向型、创新型与多元化的发展之路,为西安先进制造业强市建设迈上新台阶提供强大助力。”

施耐德电气高级副总裁、全球供应链中国区负责人张开鹏表示:“作为施耐德电气智能制造和绿色低碳生产基地在全球的典范,西安工厂自成立以来,在西安市及高新区的大力支持下快速成长。未来,施耐德电气将进一步强化西安战略定位,在本地制造业智能化转型升级中发挥示范引领作用,乘绿色制造之‘风’,助力西安绿色制造再进阶。”(张楚翌 高新融媒记者 张静攀)

检察官担任法治副校长有了“指挥棒”

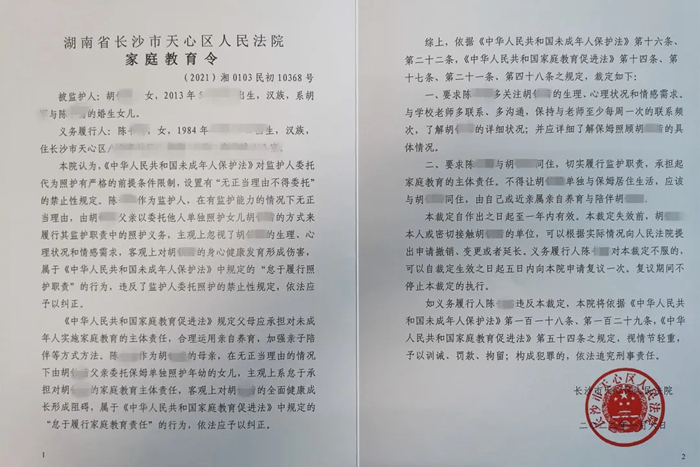

检察官担任法治副校长有了“指挥棒” 全国首份《家庭教育令》来了!督促家长“依法带娃”

全国首份《家庭教育令》来了!督促家长“依法带娃” 俄军装甲车辆将具备隐身能力

俄军装甲车辆将具备隐身能力